近年来,福建船政深入学习贯彻习近平总书记关于因地制宜发展新质生产力的重要论述,以科技创新为引擎,全面推进生产流程智能化升级,在智能焊接、激光切割、型材机器人加工等领域实现多项突破。

本专栏将深入报道福建船政在发展新质生产力进程中的新探索、新实践、新成果,生动展现百年船企以科技创新赋能福建船舶工业发展的奋斗图景。

科学布局打造高效产线

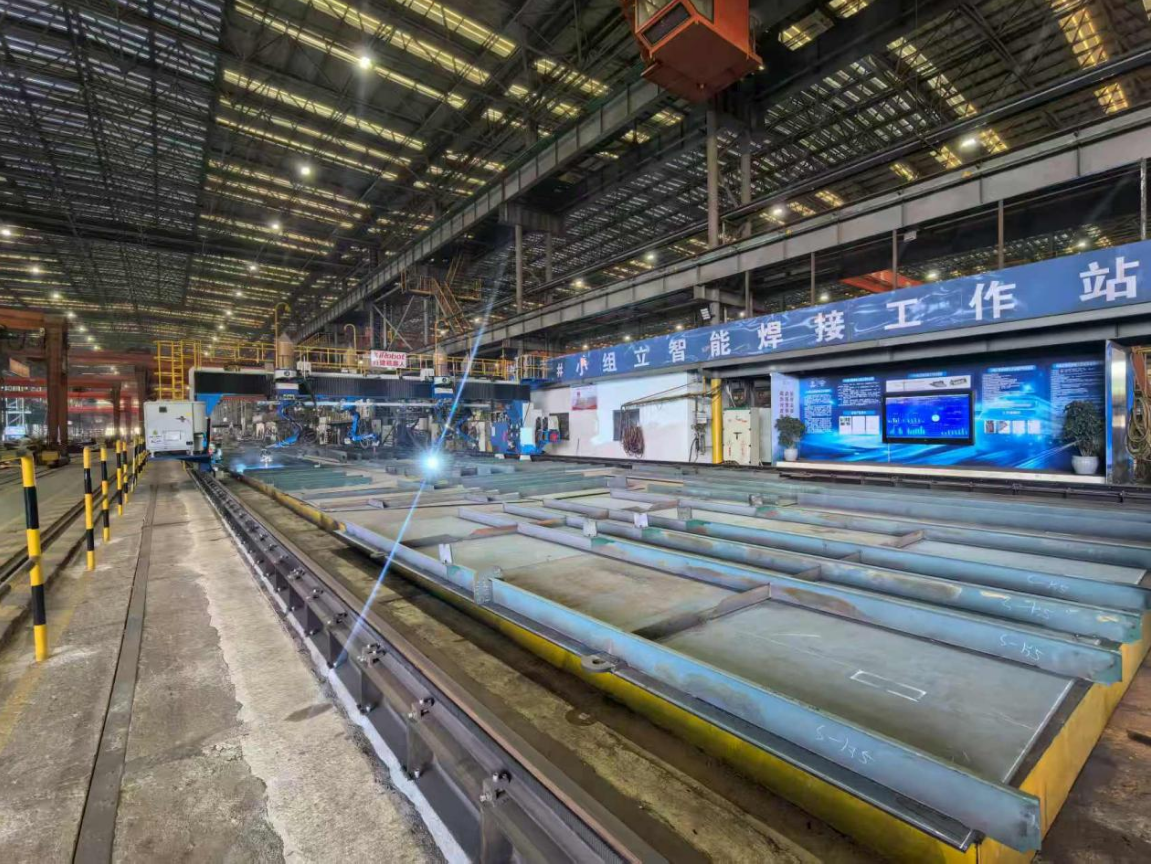

作为福船集团首个智能小组立焊接项目试点单位,福建船政率先建成并投产智能化焊接产线,为自身产能跃升注入强劲动能,同时以“先行先试、成熟推广”的模式带动福船集团权属企业共同迈向智能制造新阶段,开启福建船舶工业“数字孪生焊接”新时代。

福建船政组建多部门联合的智能化专项工作组,聚焦产线布置与核心设备选型,经深入调研与反复论证,突破原单线双龙门布局存在的设备集中、物流不畅等瓶颈,创新提出“双龙门异地横向联动”方案。该方案将两个龙门分别布置于不同工位,实现跨车间协同作业,有效优化物流路径,提升设备利用率。投产以来运行稳定高效,其先进性已获国内先进船企关注并借鉴,成为行业产线设计的新标杆。

构建智能流向与焊接数据库

结合组立特性与设备性能,制定《联合车间智能制造组立流向划分原则改进方案》,首次建立统一规范的智能化流向体系,推动设计模式革新。针对传统船型,工艺团队逐一对原有流向代码进行核对转换,确保所有构件匹配智能线需求。

依托数字孪生技术,马尾事业部制造部在计划阶段即对可上线的智能小组立模型进行焊接路径模拟,建立统一的焊接模型数据库。目前已覆盖近千个分段、数万个工件,支持同系列船型快速调用,实现焊接工艺参数的标准化、可视化与可追溯化,显著提升编程效率与焊接一致性。

管理模式革新驱动生产变革

针对多船型并行建造、构件复杂与智能线物量不足的挑战,马尾事业部制造部优化生产管理模式,实现资源集中与工序紧密衔接,保障智能设备连续作业。建立基于焊接米数与构件吨位的精确劳务结算机制,推动劳务管理由“经验主导”转向“数据驱动”。

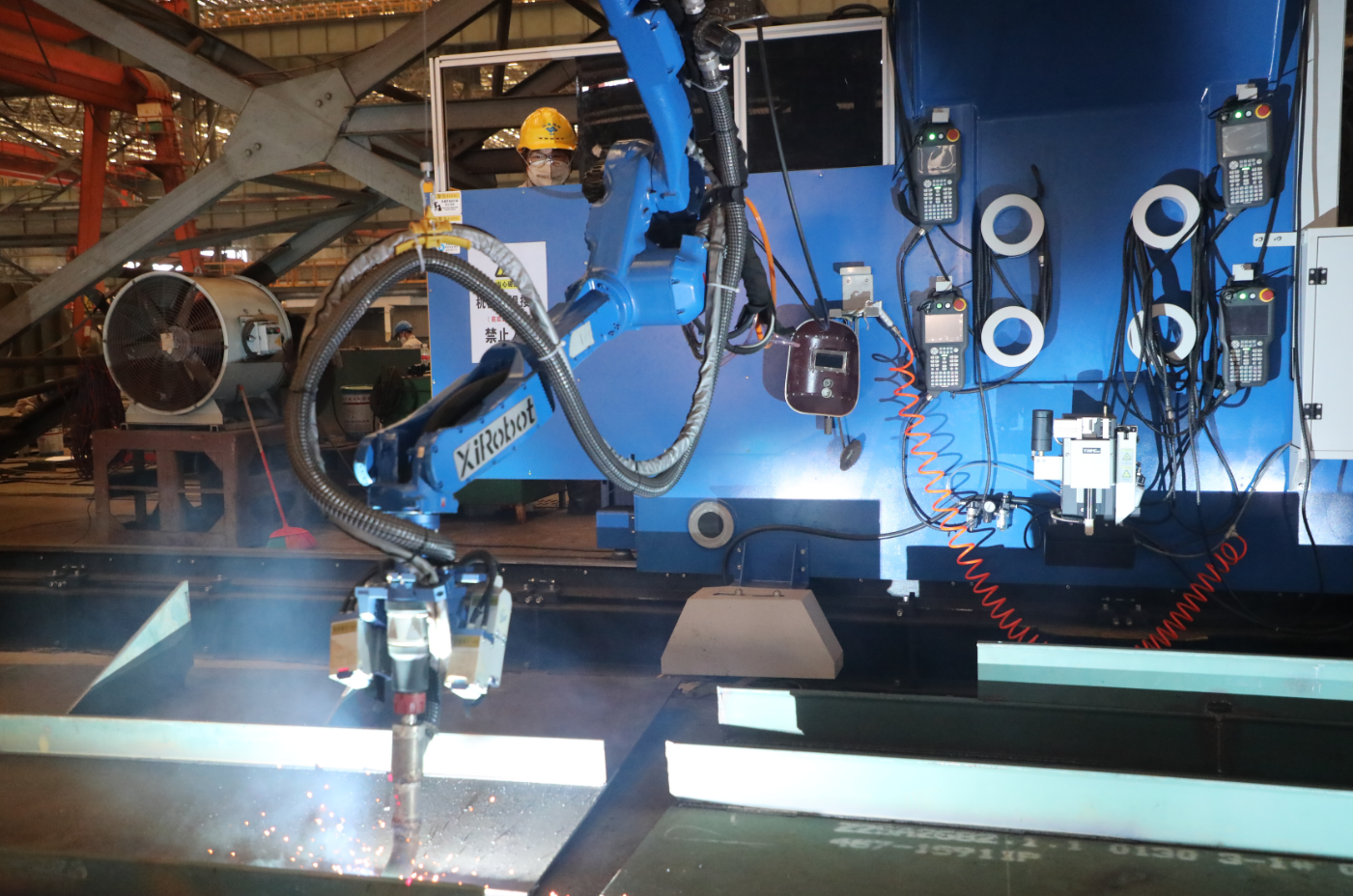

目前,单龙门四焊接臂在8小时单班制下最大焊接米数达408米,效率国内领先;焊缝一次合格率高达98%,大幅减少返修;自动化作业显著降低人力成本,实现提质、增效、降本协同发展。

一系列先进智能焊接设备的投产应用,标志着福建船政在“数字造船”的宏大布局中已打下坚实基础,不仅显著提升了生产效能,而且为承接更高技术含量的船舶产品奠定坚实基础,走出了一条具有示范意义的“智能制造”转型之路。后续我们还将深入解读智能切割技术的革新与应用,并揭秘智能化生产线背后的人才体系建设,敬请期待。